Aprendiendo sobre inspecciones de palas de aerogeneradores usando drones

Ventajas del uso de drones en la industria eólica

El uso de drones en la industria eólica ha facilitado y mejorado significativamente la inspección recurrente de las turbinas, prolongando la vida útil de los activos.

Métodos tradicionales de inspección

Las turbinas eólicas se han inspeccionado tradicionalmente mediante acceso humano a las palas a través de cuerdas o utilizando cámaras con teleobjetivos desde la base de las turbinas. Estos métodos, aunque efectivos, presentan limitaciones en cuanto a seguridad y precisión. El uso de drones ha revolucionado la inspección en esta industria.

Comparación de métodos de inspección

| Método | Seguridad | Costo | Eficiencia | Tiempo |

|---|---|---|---|---|

| Inspección con cuerdas | Alto riesgo debido a la necesidad de técnicos en altura | Costoso por el alto riesgo y la cantidad de personal | Resultados detallados gracias a la proximidad | Hasta 6 horas por turbina |

| Inspección con drones | Bajo riesgo, método seguro | Económico, realizado por una sola persona | Alta calidad de datos gracias al acceso detallado | 20 a 45 minutos por turbina |

| Inspección en tierra | Bajo riesgo, método seguro | Económico | Calidad de datos limitada | Hasta 6 horas por turbina |

Beneficios del uso de drones

Como muestra la tabla, el uso de drones ofrece ventajas claras: mayor accesibilidad a la información, reducción de riesgos para los trabajadores y minimización de costos.

La inspección con drones no solo reduce riesgos humanos, sino que puede disminuir el costo de inspección hasta un 70% comparado con métodos tradicionales. Además, se reduce el tiempo en que la turbina permanece inactiva para su inspección.

Tecnología avanzada para inspección

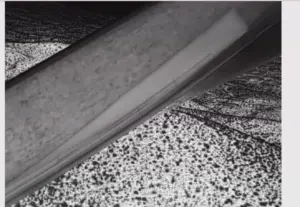

Otra ventaja del uso de drones es la posibilidad de utilizar cámaras duales, RGB e infrarrojas (IR), lo que permite obtener información que no es accesible con métodos convencionales. Las imágenes térmicas permiten identificar problemas internos en las palas de forma rápida y eficiente.

Importancia de las inspecciones anuales

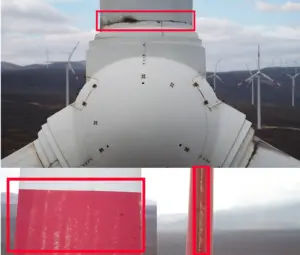

Los aerogeneradores están expuestos a diversos factores ambientales que pueden dañarlos. Según su ubicación, los aerogeneradores son más propensos a ciertos tipos de daños, como la oxidación y la erosión en zonas cercanas al mar.

Daños comunes en aerogeneradores

Entre los daños más habituales se encuentran la corrosión, fugas de grasa, deformaciones superficiales, desconches en la pintura, erosión por uso, y daños en el sistema antirrayos (SAR). Algunos daños internos solo pueden ser detectados con cámaras térmicas.

Impacto de la falta de inspecciones

El deterioro de los aerogeneradores y la falta de inspecciones pueden reducir su vida útil y, en el peor de los casos, provocar accidentes. Las inspecciones regulares son esenciales para maximizar la eficiencia y seguridad de las turbinas.

Procedimiento para la inspección con drones

Preparación

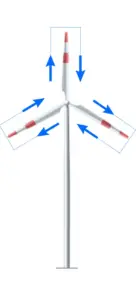

Antes de comenzar la inspección, la turbina debe ser detenida con las palas en posición de «bandera» o alineadas con el viento.

Métodos de inspección con drones

Existen dos métodos principales para la inspección:

Método 1: Inspección con palas en posición fija

Las palas se detienen en posiciones fijas, a las 12, 4 y 8 horas. En esta posición, todas las palas son inspeccionadas sin necesidad de moverlas.

Método 2: Inspección con palas en posición vertical

Cada pala es inspeccionada individualmente en posición vertical, moviéndolas a la posición de «las 12 horas».

Comparación de métodos de inspección con drones

| Característica | Método 1: Posición fija | Método 2: Posición vertical |

|---|---|---|

| Solapamiento entre imágenes | Aprox. 50% | Aprox. 50% |

| Calidad de la cámara | Mayor a 24 MP | Mayor a 24 MP |

| Distancia de seguridad | 8-10 metros (6-8 metros con sensor de colisión) | 6-8 metros (4-5 metros con sensor de colisión) |

| Gimbal | Horizontal para la pala en «las 12 horas» | Horizontal |

| Ventajas | Rapidez y eficiencia | Facilidad y menos complejidad en el vuelo |

| Desventajas | Dificultad en la inspección de partes específicas | Proceso más lento debido al movimiento de palas |

Conclusión

Ambos métodos permiten una inspección eficaz de las palas de los aerogeneradores. El proceso, realizado mediante la toma de fotografías, sigue siendo significativamente más rápido y seguro que los métodos tradicionales.

Fuente: Preolix